热门关键词:

来源:珞石机械浏览:669 发布日期:2026-02-10 08:40

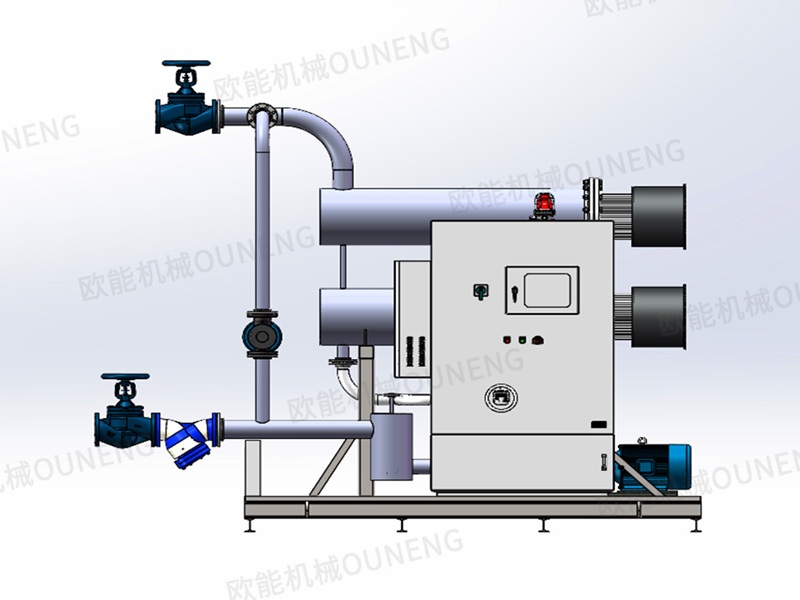

有机热载体炉(俗称导热油炉)的燃烧爆炸事故主要源于热载体泄漏遇火源和系统超压两大核心风险,结合设备、介质、操作、管理等多方面因素,具体可分为以下几类:

一、导热油(热载体)相关原因

1.导热油带水超标

新油未脱水或脱水不彻底,或系统检修后进水未排净。加热时水分迅速汽化,体积急剧膨胀(约1700倍),导致系统瞬间超压爆炸。开式膨胀罐密封不良,运行中吸入空气中水分。

2.导热油过热裂解与变质

超温运行(超过最高允许使用温度),导致油液分解产生低沸点可燃气体。与空气混合形成爆炸性混合物,达到爆炸极限后遇点火源爆炸。长期超温使导热油结焦积碳,造成局部过热爆管,引发泄漏火灾。

3.导热油氧化劣化

系统密封不严,导热油与空气接触发生氧化反应。生成有机酸和胶泥,导致粘度增加、闪点下降,自燃风险提高。酸性物质腐蚀设备,加剧泄漏隐患。

4.导热油选型错误或质量不达标

使用闪点过低、热稳定性差的劣质导热油。混用不同型号、不同品牌导热油,引发化学反应。

二、系统超压爆炸原因

1.运行控制失效

温控失灵、加热管干烧,导致局部油温骤升,低沸物大量汽化。循环泵故障或流量不足,造成受热面管内流速过低,局部过热爆管。结焦堵塞管道,使系统压力积聚,安全阀无法及时泄压。

2.膨胀系统失效

膨胀罐(高位槽)设计不合理、安装错误或液位控制不当。闭式系统氮气压力异常,开式系统与大气连通管堵塞。无法容纳导热油受热膨胀体积,导致系统压力异常升高。

3.安全附件失效

安全阀、压力表、温度表等失灵或未定期校验。安全阀根部阀关闭,无法正常泄压,爆破片选型错误或老化失效。

三、泄漏引发的燃烧爆炸

1.设备密封与结构缺陷

法兰连接、焊接质量差,密封垫片老化失效。炉管、锅筒因腐蚀、疲劳或材质缺陷出现裂纹,高温下管道接头松动,导致导热油泄漏。

2.操作不当导致泄漏

循环泵未启动或故障时开启加热,造成局部过热爆管,检修后未按规定试压试漏,遗留泄漏隐患,超温超压运行使设备密封面失效。

3.泄漏后的连锁反应

高温导热油(通常200-350℃)泄漏后遇明火或高温表面立即燃烧,喷溅形成油雾,与空气混合达到爆炸极限,引发空间爆炸,火势蔓延至其他设备,导致二次爆炸。

总的来说,水分汽化、油品结焦、焊接缺陷、安全附件失灵和违规操作是导致有机热载体炉事故的几大核心风险点。安全管理的关键在于:购买合规产品、使用合格油品并严防进水、保证安全附件有效、并严格规范人员操作。

电话咨询

电话咨询

产品中心

产品中心

应用案例

应用案例

网站首页

网站首页

我要评论